Trong nhiều lĩnh vực sản xuất công nghiệp, chất làm mát rất cần thiết để đảm bảo quá trình gia công, chất lượng của các bộ phận được sản xuất và tuổi thọ của máy móc. Trong số những thứ khác, những chất lỏng đó được thiết kế để có đặc tính thoát khí tối đa và khả năng tạo bọt tối thiểu. Tuy nhiên, trong quá trình sử dụng, những chất lỏng này có thể bị thay đổi, dẫn đến giảm hiệu quả làm mát. Các nhà sản xuất lớn đều mong muốn theo dõi tình trạng này để tối ưu hóa quy trình mài

Báo cáo ứng dụng dưới đây bao gồm một nghiên cứu về bọt trên các mẫu mới và đã qua sử dụng của hai chất làm mát khác nhau, được thực hiện tại Phòng thí nghiệm Khoa học & Ứng dụng KRÜSS. Chúng tôi đã tìm thấy một quy trình đo lường cuối cùng đã tạo điều kiện thuận lợi cho việc giám sát sự thay đổi của chất lỏng làm mát đó một cách đáng tin cậy và có khả năng tái tạo cao.

Khái quát

Tại các địa điểm sản xuất, khách hàng đã sản xuất tất cả các loại bộ phận kim loại như vòng bi. Các bước sản xuất quan trọng trong gia công kim loại là gia công bằng chất làm mát gốc nước hoặc dầu. Trong số những thứ khác, chất lỏng như vậy là một yếu tố chính để đảm bảo chất lượng sản phẩm cơ học và vật lý.

Bọt và không khí trong hệ phân tán nước/dầu có hiệu suất làm mát (công suất nhiệt) giảm và đặc tính dòng chảy không thuận lợi so với chất lỏng nguyên chất. Đây là lý do tại sao chất làm mát được thiết kế để có khả năng tạo bọt tối thiểu cùng với đặc tính thoát khí cao. Tuy nhiên, chất lỏng làm mát thay đổi theo thời gian, điều này có thể làm giảm đặc tính thoát khí, tức là hàm lượng không khí phân tán cao hơn. Những ảnh hưởng của việc sử dụng làm giảm khả năng làm mát.

Ở một số địa điểm sản xuất, một số máy được kết nối với hệ thống cung cấp trung tâm chứa tới 100.000 L chất làm mát. Do đó, sẽ hiệu quả về mặt chi phí nếu biết chính xác khi nào chất lỏng cần được sửa đổi. Vì lý do này và quan trọng hơn là để duy trì các tiêu chuẩn chất lượng cao, khách hàng của chúng tôi đã tìm kiếm một phương pháp thử nghiệm để theo dõi những tác động có thể có của việc sử dụng chất làm mát khi chúng được sử dụng. Kiểm tra trực quan đơn giản không có khả năng phân biệt dầu mới và dầu đã qua sử dụng (Hình 1). Ngoài ra, các phương pháp phức tạp hơn bao gồm các phương pháp phân tích trong phòng thí nghiệm hóa học thường quy không thể thể hiện bất kỳ sự khác biệt nào giữa dầu tươi và dầu đã qua sử dụng.

Vì không khí phân tán trong chất lỏng có thể liên quan đến bọt nên ban đầu khách hàng đã thực hiện nghiên cứu về bọt bằng cách lắc thủ công các cột thủy tinh như phương pháp tạo bọt. Tuy nhiên, không thể thu thập dữ liệu có thể tái tạo và do đó đáng tin cậy, đặc biệt là do việc xử lý thủ công của những người vận hành khác nhau. Lúc này, khách hàng liên hệ với KRÜSS để được tư vấn về dịch vụ và thiết bị phức tạp hơn về mặt phân tích bọt.

Thử nghiệm phân tích chất làm mát

Trong nghiên cứu này, KRÜSS đã nghiên cứu hai chất làm mát làm từ dầu khoáng có độ nhớt thấp, tinh chế cao từ hai nhà cung cấp khác nhau – Sản phẩm Loại A và Loại B.

Tất cả các thử nghiệm đã được thực hiện bằng Máy phân tích bọt động – DFA100. DFA100 cung cấp hai phương pháp tạo bọt tự động: khuấy và sủi bọt. Chất lỏng làm mát được thiết kế để có đặc tính thoát khí cao nhất cùng với khả năng tạo bọt thấp nhất, tức là chúng ít tạo bọt . Nói chung, sủi bọt là phương pháp tạo bọt được ưu tiên hơn là khuấy đối với chất tạo bọt thấp vì phương pháp này có khả năng tạo ra nhiều bọt hơn và do đó đảm bảo độ chính xác tương đối cao hơn của dữ liệu được thu thập. Thật vậy, các thử nghiệm trước với các mẫu sử dụng phương pháp khuấy làm tạo bọt không mang lại đủ lượng bọt.

Khi sử dụng phương pháp sủi bọt làm phương pháp tạo bọt, lượng bọt tạo ra không nhất thiết phải tăng tuyến tính với tốc độ dòng khí của khí được đưa vào. Do đó, việc thử nghiệm trước có thể giúp tìm ra dòng khí tạo ra lượng bọt lớn nhất. Đối với các mẫu được nghiên cứu ở đây, thể tích bọt tối đa được tạo ra nhờ tốc độ dòng chảy cao nhất có thể là 1 L/phút.

Cuối cùng, các điều kiện thí nghiệm sau đây đã được sử dụng để so sánh các mẫu tốt nhất:

- Nhiệt độ: 20-27°C

- Thể tích mẫu: 100 mL được thêm vào bằng cách làm ướt thành trong của cột thủy tinh bằng pipet thủy tinh 100 mL

- Frit: frit lọc dùng một lần (FL4520) giúp giảm thiểu công việc vệ sinh giữa các lần chạy riêng biệt

- Niêm phong: Viton (FL4506)

- Khí: không khí

- Tốc độ dòng chảy: 1 L/phút

- Nguồn sáng: Nguồn sáng hồng ngoại có cường độ 15%

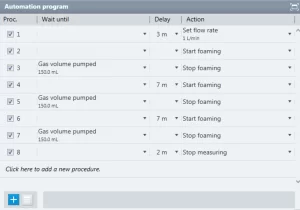

Các phép đo được thực hiện như được lập trình trong Phần mềm KRÜSS ADVANCE:

Kết quả và thảo luận

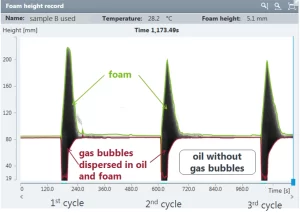

Hình 3 cho thấy một tập hợp dữ liệu thô mẫu cùng với các ranh giới chất lỏng-không khí và chất lỏng-bọt được phát hiện đối với dầu đã qua sử dụng thuộc Loại B.

Có thể thấy chất lỏng đã sủi bọt ba lần liên tiếp. Mỗi đỉnh tương ứng với chiều cao bọt tối đa được tạo ra bằng cách đưa 150 mL không khí vào chất lỏng. Bọt này nhanh chóng phân hủy và sau một thời gian chờ đợi nhất định, chất lỏng tương tự lại nổi lên. Trong Hình 3, KRÜSS đã gắn nhãn hai phần màu xám khác nhau trong mỗi chu kỳ có nguồn gốc từ bọt nguyên chất hoặc từ các bọt khí nhỏ phân tán trong chất lỏng bên dưới bọt. Giữa hai chu kỳ liên tiếp, chất lỏng trở nên trong suốt trở lại và do đó xuất hiện màu trắng trong ảnh dữ liệu thô.

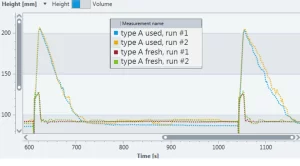

Đối với các chất lỏng ít tạo bọt, ngoài việc làm ướt cột thủy tinh ban đầu trước, các phép đo như vậy theo chu kỳ làm tăng đáng kể khả năng tái tạo của các đường cong chiều cao bọt được phát hiện. Điều này là do sự tạo bọt và phân hủy cũng có thể bị ảnh hưởng bởi sự tương tác của chất lỏng với vách kính, đặc biệt là bề mặt vật lý và hóa học không đồng nhất của nó. Như có thể thấy trong Hình 3, chiều cao bọt tối đa trong chu kỳ đầu tiên cao hơn so với chu kỳ thứ hai và thứ ba. Các phép đo ở chu kỳ thứ hai và thứ ba cho thấy độ tái lập rất cao. Nó cũng chỉ ra rằng khả năng tái tạo từ mẫu này sang mẫu khác không hoàn hảo khi chỉ nhìn vào chu kỳ đầu tiên nhưng lại vượt trội khi tập trung vào chu kỳ số 2 và 3. Điều này được thể hiện trong Hình 4, hiển thị chu kỳ thứ đo trong hai thí nghiệm khác nhau đối với dầu mới và đã qua sử dụng thuộc Loại A. Đối với dầu Loại B, chúng tôi nhận thấy chất lượng dữ liệu giống nhau (không được hiển thị ở đây vì mục đích đơn giản). Chu kỳ đầu tiên của mỗi thí nghiệm có thể được hiểu là bước tiền điều hòa/làm ướt trước của cột thủy tinh nhằm đảm bảo khả năng tái lập tốt cho các chu kỳ sau.

Đối với cả hai loại dầu, chúng tôi nhận thấy chiều cao tổng được xác định trong chu kỳ thứ 2 và thứ 3 cao hơn đáng kể đối với loại đã qua sử dụng so với loại dầu mới.

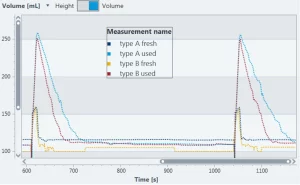

Hình 5 chỉ thể hiện một phép đo đối với dầu mới và dầu đã qua sử dụng thuộc Loại A và B. Từ đó có thể thấy rằng các đường cong của dầu mới có thể so sánh rất tốt cho thấy một lượng bọt rất nhỏ sẽ phân hủy ngay lập tức sau khi phun không khí vào. dừng lại. Tuy nhiên, các loại dầu đã qua sử dụng có thể được phân biệt về chiều cao bọt tối đa và tốc độ phân hủy bọt.

Tóm lại, với quy trình đo được mô tả ở đây, KRÜSS trình bày một phương pháp thử nghiệm cho phép phân biệt đáng tin cậy và có khả năng tái tạo cao giữa mẫu đã qua sử dụng và mẫu mới của một loại dầu cũng như giữa các loại dầu đã qua sử dụng khác nhau. Cho đến nay, điều này là không thể thực hiện được bằng các phương pháp thử nghiệm khác và do đó đã bắt đầu một nghiên cứu lớn hơn với DFA100 tại cơ sở của khách hàng chúng tôi so sánh hơn hai loại dầu và trạng thái sử dụng khác nhau. Trong nghiên cứu đó, khách hàng của chúng tôi sử dụng phân tích kết hợp về chiều cao bọt tối đa được phát hiện và thời gian giảm tương đối cần thiết để tổng chiều cao giảm xuống còn 10% giá trị tối đa của nó. Dựa trên kết quả của nghiên cứu này, khách hàng của chúng tôi giờ đây có thể sử dụng một phương pháp thử nghiệm đáng tin cậy để theo dõi khả năng sử dụng chất lỏng làm mát bằng cách đo đặc tính tạo bọt của chúng.

Tóm tắt

Bằng cách sử dụng Máy phân tích bọt động KRÜSS – DFA100 và phương pháp sủi bọt, KRÜSS đã tìm thấy một quy trình thử nghiệm đáng tin cậy để giúp khách hàng theo dõi những thay đổi liên quan đến việc sử dụng chất làm mát gốc hydrocarbon được sử dụng trong máy sản xuất. Mỗi mẫu được đổ vào cột thủy tinh của DFA100 sẽ được tạo bọt ba lần liên tiếp với thời gian chờ nhất định giữa mỗi chu kỳ tạo bọt, đảm bảo rằng bọt được tạo ra sẽ xẹp xuống hoàn toàn trước chu kỳ tạo bọt tiếp theo. Chu trình đầu tiên trong ba chu trình đó được sử dụng làm chu trình tiền điều hòa/thấm ướt trước. Chỉ chiều cao bọt tối đa và thời gian xác định cần thiết để bọt phân hủy đến 10% giá trị tối đa được suy ra từ chu kỳ thứ 2 và thứ 3 mới được sử dụng làm thông số kết quả mô tả hiệu suất và/hoặc trạng thái sử dụng của các chất làm mát khác nhau. Bằng cách sử dụng các thông số quy trình và kết quả được mô tả ở đây, các khách hàng hiện đã mở rộng nghiên cứu này sang nhiều chất làm mát hơn và để tối ưu hóa việc giám sát quy trình cũng như hiệu quả sản xuất của chúng.

Minh Khang là nhà phân phối và nhập khẩu trực tiếp máy phân tích bọt hãng KRÜSS.

EN

EN